某高硫磁铁矿选矿工艺流程试验研究

我国铁矿资源极为丰富,但铁矿类型繁多,性质复杂,95%以上铁矿属于贫矿,需要通过选矿来提高矿石品位,达到钢铁工业冶炼要求,因此,选矿试验研究对加速我国钢铁工业的发展起到了十分重要的作用。随着现代工业的高速发展,我国有限的富矿和易选的铁矿资源已逐渐减少,有的甚至枯竭,每年都要从国外进口大量铁矿石,进口价格不断上涨。而国内很大一部分含杂质S、P、SiO2高的铁矿石还未完全开发利用。为充分利用这部分矿产资源,提高难选铁矿石的开发利用价值,进行难处理铁矿资源的选矿试验研究是非常必要的而且具有重要的社会经济意义。

1、矿石性质

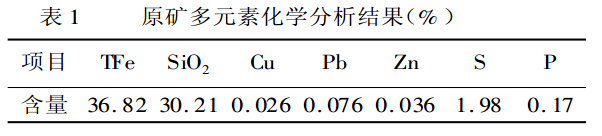

1.1、原矿多元素化学分析

原矿多元素化学分析结果见表1。

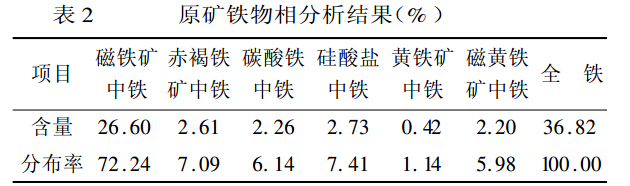

1.2、原矿铁物相分析

原矿铁物相分析结果见表2。

铁物相分析结果表明,原矿中主要铁矿物是磁铁矿,其次含有赤铁矿、褐铁矿、磁黄铁矿和黄铁矿。碳酸盐和硅酸盐矿物中的不可选铁占原矿全欠缺的13.55%。

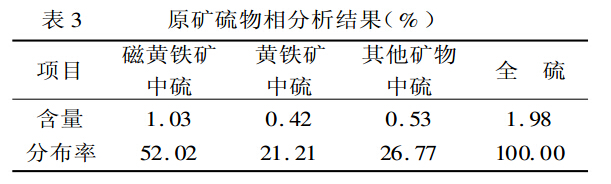

1.3、原矿硫物相分析

原矿硫物相分析结果见表3。

硫物相分析结果表明,硫主要以磁黄铁矿形式存在,占原矿总硫的52.02%,给铁和硫的分离造成困难,必将影响铁精矿产品质量。

2、选矿工艺流程选择

该铁矿石中主要矿物是磁铁矿,采用磁选工艺就可以有效回收,但矿石中含有1.98%的硫。硫是铁矿中的主要杂质,含硫高经磁选得到的铁精矿含硫超标,得不到合格的铁精矿,矿石无法利用。该欣矿中有0.42%的硫以黄铁矿形式存在,只要单体解离,可通过磁选就能达到铁、硫分离,而以磁黄铁矿形式存在的硫将随磁铁矿同步进入铁精矿,必须采用浮选方法除去磁黄铁矿中的硫。所以,可供选择的有磁选-浮选、浮选-磁选两种工艺流程。

3、磁选-浮选、浮选-磁选流程试验对比

原矿中含有高达1.98%的硫,存在不同状态的硫,用不同的方法就可以实现铁与硫的分离。比如黄铁矿中的硫,如果黄铁矿与磁铁矿单体解离用磁选就可以有效分离,而磁黄铁矿量硫,由于磁黄铁矿具有磁性,用磁选就难以分离,必须用浮选才能使铁、硫分离。所以选矿试验研究首先进行了磁选-浮选和浮选-磁选两种工艺流程试验对比。

对比试验结果表明,在一段磨矿细度-200目占70%的条件下,无论是磁选-浮选流程、还是浮选-磁选流程,只能获得含铁58%左右、含硫1.6%左右的不合格铁精矿。

两种工艺流程试验获得的铁精矿制成砂光薄片在显微镜下观察,发现部分黄铁矿与磁欣矿共生,而磁黄铁矿则多与磁铁矿连生或包裹,致使铁、硫不能有效分离开。根据试验结果和试验情况,选择磁选-浮选工艺更适合该铁矿。

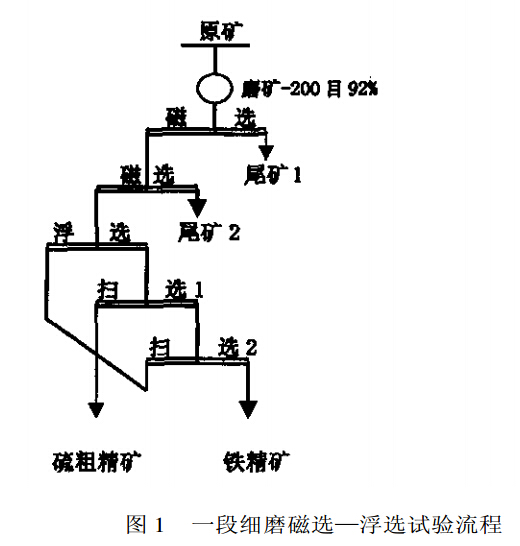

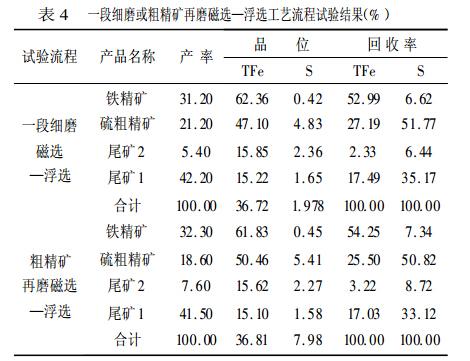

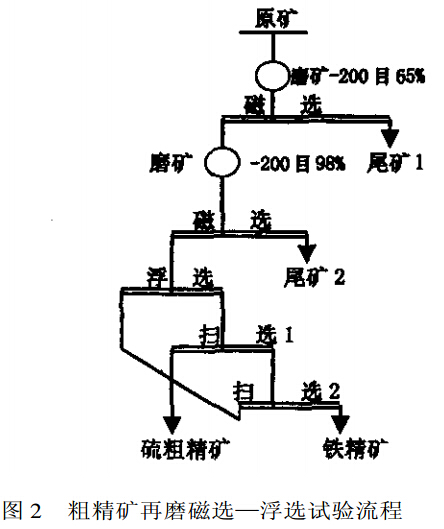

4、一段细磨或粗精矿再磨磁选-浮选工艺流程试验

磁选-浮选、浮选-磁选两种工艺试验结果和镜下鉴定结果表明,部分黄铁矿与磁铁矿连生、磁黄铁矿与磁铁矿连生或包裹,也就是说两者之间嵌布粒度较细,在-200目占70%条件下还没有单体解离。要想使磁黄铁矿、黄欣矿与磁铁矿最大限度单体解离,必须进行细磨。细磨采用两种方式,一种是一段细磨,即原矿一段磨矿达到要求的细度;一种是一段 粗磨磁选抛尾,粗精矿再磨至合适的细度。于是我们进行了一段细磨和粗精矿再磨磁选-浮选工艺流程试验,试验原则流程见图1、2,试验结果见表4。

表4结果表明,两个流程试验结果相差不大,但粗精矿再磨工艺具有减少后续作业处理量、降低成本、工艺流程宜于控制等优点,所以采用粗精矿再磨磁选-选浮流程更为合理。

4.1、磁选-浮流程磨矿细度与磁场强度对铁、硫分离的影响

粗精矿再磨工艺的特点是粗磨磁选,以保证铁的回收率,粗精矿再磨提高磁铁矿单体解离度,使黄铁矿及其他含硫矿物经磁选抛至尾矿中,同时磁铁黄铁矿解离后有利于浮选,达到铁硫分离的目的。

选矿试验进行了一段磨矿细度、磁场强度、粗精矿再磨细度、再磨后磁选磁场强度等条件试验。在一段磨矿细度-200目占65%,一段磁选磁场强度136KA/m,粗精矿再磨细度-200目占98%,再选磁场强度110KA/m,磁选精矿经浮选后,得铁精矿品位64.30%,含硫0.36%。

4.2、浮选活化剂的种类和用量对铁硫分离的影响

铁精矿中的硫主要以磁黄铁矿形式存在,而磁黄铁矿的可浮性较差,为提高磁黄铁矿浮游活性,进行了活化剂种类和用量试验。活化剂选择了碳酸钠、硫酸铜、硫化钠、硫化钙、苛性钠等对比试验,结果表明,该类矿石用碳酸钠作为磁黄铁矿活化剂选硫效果明显优于其他几种药剂。当碳酸钠用量在550g/t时,获得全铁品位65.20%,含硫0.22%,回收率80.20%的合格铁精矿。

5、结语

该铁矿属高硫磁铁矿,由于含硫高采用单一磁选难以获得合格铁精矿。

黄铁矿和磁黄铁矿是硫存在的主要形式,由于其与磁铁矿共生紧密,必须采用细磨才能最大限度使黄铁矿、磁黄铁矿单体解离。一段细磨和粗精矿再磨工艺相比,试验结果虽然相近,但粗精矿再磨工艺可节省磨矿能耗,更适合该类矿石。

浮选是去除铁精矿中硫的有效途径,在该类矿石中,通过活化剂作用,将黄铁矿、磁黄欠缺矿有效富集,达到了去硫的目的。高硫磁铁矿采用磁选-浮选联合工艺,有效降低了铁精矿中硫的含最,最终获得了全铁品位65.20%、含硫0.22%、磷0.07%、二氧化硅4.26%的优质铁精矿。

该铁矿选矿试验研究,为难处理铁矿资源开发利用提出了新的思路,为合理选择工艺流程提供了技术支持。

转载请注明来源:www.cnqiumoji.com

上一篇:我国磨矿机质量现状和产品发展趋势 下一篇:冶炼炉渣选矿设备研究与实践