冶炼炉渣选矿设备研究与实践

1、前方

随着有色金属工业的不断发展,有色金属行业产生的固体废弃物在迅速增加,这些未处理的废弃物不仅破坏了矿区和冶炼厂周围地区的生态环境,而且弃渣中有用金属含量比较高,造成了资源浪费。因此国内外很多冶炼厂有用金属的总回收率,降低弃渣中有用金属的含量。例如江铜贵溪冶烧厂电炉弃渣含铜量达到0.8%,以年产20万t电解铜为例,每天排出炉渣量为1800t,采用炉渣选矿法每年能从废弃的炉渣中多回收4752t金属铜,提高了全厂的金属回收率,并且在国内铜精矿资源缺口日益严重的现实情况下,可以在一定程度上缓慢原料供应的紧张状况,符合提高资源综合回收利用的基本国策。

在炉渣专用浮选设备的研制中,以浮选动力学理论研究为基础,结合江铜集团贵溪冶炼厂炉渣的特性,通过对炉渣选别所需的浮选机槽内流体动力学的特殊规律的大量探索,对浮选槽内炉渣与气泡的碰撞、黏附、脱落过程及影响这些过程的原因进行了深入研究,确定可有效提高选别指标的流体动力学状态,制订炉渣专用浮选设备的设计原则,设计出了炉渣选别设备,解决了炉渣浮选易沉槽等技术难题,从理论和实践上丰富了矿物加工技术。

2、冶炼炉渣浮选机动力学分析及设计原则的研究

2.1、动力学分析

研究开发浮选炉渣的专用设备,就要针对炉渣的特点,从炉渣在浮选槽内的浮选动力学过程的分析入手。下面针对炉渣的特殊性,分析炉渣对浮选过程的影响:

(1)密度大,由于炉渣矿粒密度大,要实现炉渣与气泡碰撞就需要大的搅拌力使炉渣充分悬浮,当浮选机搅拌力不够强时,易发生沉槽现象。而已完成矿化的矿粒气泡集合体在槽内运输时,由于其密度大,易从矿化气泡上脱落,从这个角度又要求浮选槽中的紊流程度低。

(2)入选矿浆浓度较高。众所周知,浮选浓度过高时,空气不易弥散,矿粒与气泡难以形成矿化气泡,浮选槽内呈“粥状”,浮选无法进行。因此应适度加大浮选机搅拌力,同时增大充气量。

(3)炉渣中有价金属粒度嵌布呈粗、细粒级多,中间粒度少的分布,较粗和较细的矿粒都不利于浮选。粗粒质量大,所需感应时间短,虽易于气泡黏附但易脱落;而细粒则难与气泡黏附,一旦黏附于气泡表面又难以脱落,使得那些被机械夹带的脉石矿物进入泡沫层,且颗粒间容易发生凝聚,从而使脉石矿粒与目的矿粒间非选择性团聚严重,降低了选择性和分选效果。因此要求浮选机不仅以有回收粗粒而且能回收细粒,要实现全粒级回收。

2.2、设计原则

根据以上特性制订了炉渣专用浮选设备的设计原则:

(1)建立一个相对稳定的分离区和平稳的泡沫层,减小矿粒的脱落机会。

(2)要求较大的充气量,以形成部分相对大一点的气泡,利用背负大比重粗粒矿物上浮,提高矿粒与气泡的接触机会。

(3)要有较强的搅拌区,保证矿浆充分悬浮。如矿粒不能有效悬浮,则会出现矿物沉淀或分层现象,严重影响浮选过程的进行。

(4)通过叶轮的矿浆量要适当大,以利于物料的悬浮和增加气泡与矿粒的接触机会。

(5)浮选槽要尽量浅,使背负大比重矿物气泡升浮距离短,同时分离区和泡沫层要更加平稳。

这些要求有的是相同的,有的是相互矛盾的,北京矿冶研究院根据以上设计原则研制了独特的槽体结构和叶轮定子系统,建立了适合炉渣选别要求的矿浆运动路线,改进了矿浆循环方式,提高了对不同比重矿物的适应性。

3、冶炼炉渣设备结构设计

针对炉渣的物理化学特性和入选矿浆的特殊性,着重研究适应炉渣浮选的关键技术,包括确定槽体结构形式、叶轮-定子系统的结构形式,通过试验确定最优结构参数和运转参数,研制一种适合于炉渣选矿、高效、低耗、无污染的专用浮选设备。

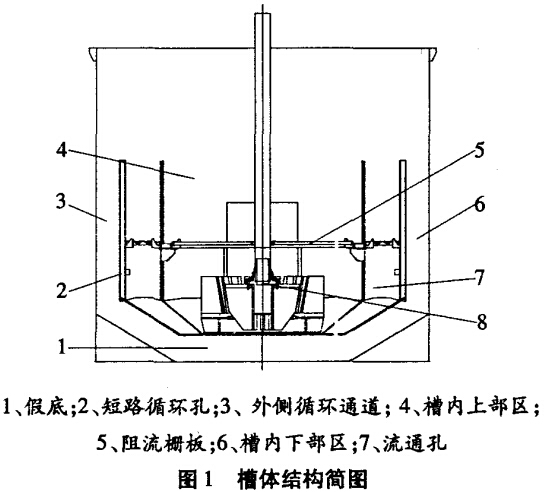

3.1、槽体设计

冶炼炉渣专用浮选机的槽体设计如图1所示。该槽体由内、外循环通道、假底组成。多循环通道设计在槽内可形成强力定向循环流,循环量大,增加了小比重矿物向气泡附着、矿化的概率。隔板将浮选槽隔成内外两个区域,浮选机内部区矿浆中含有大量气泡,而外侧循环通道内矿浆中不含气泡(或含有极少量气泡),于是内外矿浆就形成压差,利用充气区和不充气区矿浆之间所产生的压差来增加槽内的矿浆循环量,以保证大比重矿物的充分悬浮,达到尽量减少叶轮搅拌强度,解决大比重矿物所要求的弱搅拌力与易沉淀之间的矛盾。同时,在此压差及叶轮抽吸力作用下,小比重矿粒越过隔板经循环通道,进入叶轮区加入再循环,叶轮搅拌区矿浆紊流度高,增加了包碰撞概率,有利于小比重矿粒的回收。

3.2、阻流栅板设计

阻流栅板是炉渣浮选机的重要部件,它主要有下列作用:

(1)使上升矿流经过阻流栅板处速度加大,大于所设定的最大比重矿粒的沉降速度,以保证在阻流栅板上面形成大比重矿物悬浮层,增加大比重矿物与气泡的碰撞概率,缩短矿化包的上升距离,使大比重矿物处在浅槽浮选状态下。

(2)阻流栅板可以减少槽中上部区的紊流,建立一个稳定的分离区和泡沫层,减少了矿粒从包上脱落的概率。

(3)由于大比重矿物滞留在悬浮层中,返回到叶轮区的矿浆浓度低、粒度 细,这不仅减小了叶轮、定子的磨损,降低了功耗,而且为常规矿物浮选创造了良好的条件。

阻流栅板的结构参数主要有两个,一个是阻流栅板缝隙,另一个是缝隙总面积。阻流栅板缝隙大小主要与浮选机的使用环境有关,必须使阻流栅板缝隙大于常见杂物的尺寸,一般工业型冶炼炉渣专用浮选机阻流栅板缝隙可采用33~35mm。阻流栅板缝隙总面积与所处理矿物的矿物比重、矿浆浓度、粒级组成、充气量和矿浆循环量等有关。根据炉渣的特点,缝隙总面积为内部区横断面的25%~40%。

此外,冶炼炉渣浮选机槽内下部区和循环通道之间开有短路循环孔,可根据物料的性质不同调节大小,调节通过阻流栅板的矿浆量和矿浆上升速度,使悬浮层中的矿物比重范围粒度范围得于调节,扩大浮选机的适用范围,同时短路循环孔可防止开车起动时,矿砂堵死循环通道。

3.3、叶轮-定子设计

根据离心泵的设计理论,叶轮采用中比转数后倾叶片形式,符合浮选机流体动力学大流量低压头的要求。定子采用了下盘封闭式径向短叶片定子,安装在叶轮周围斜下方,固定在假底上。有利于矿浆向叶轮下部区域的流动,降低动力消耗。叶轮定子系统是浮选机的重要部件,由于大比重矿粒所需的搅拌力较强,根据离心泵的设计理论,叶轮采用中比转速后倾式,矿粒悬浮能力强。

浮选槽内充-搅拌区需要较强的混合效果,矿浆处于紊流状态,而分离区和泡沫区又需要相对稳定,因此定子必须能够将叶轮产生的切向旋转的矿浆流转化为径向矿浆流,防止矿浆在浮选槽中打旋,促进稳定的泡沫层的形成,并有助于矿浆在槽内进行再循环。其次,在叶轮周围和定子叶片间产生一个强烈的剪力环形区,促进细小气泡的形成,此外为使叶轮抽吸和循环通道的压差加大以利于增加循环量,采用了下盘封闭式径向短叶片定子,安装在叶轮周围斜下方,固定在假底上。叶轮中甩出的矿浆-空气混合物可以顺利地进入矿浆中,空气得到了很好的分散。

4、工作实践

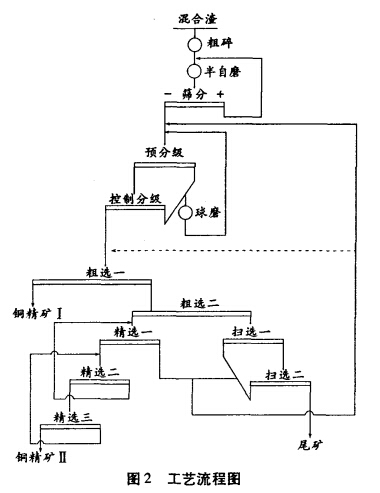

40m3浮选机是目前最大的冶炼炉渣专用浮选机,首次在江西铜业集团公司贵溪冶炼厂渣选车间进行工业应用。贵溪冶炼厂原矿是由转炉渣和电炉渣按1:4的比例混合而成,密度约为3.75g/cm3,原矿经分级得到-325目占80%以上的浮选原矿,一期工艺流程图见图2。其中粗选和扫选作业共采用了15台40m3浮选机,精选作业采用了9台8m3浮选机。

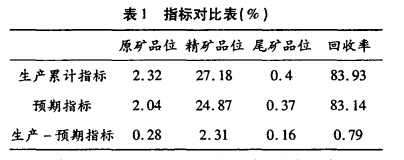

一期15台40m3浮选机和9台8m3浮选机于2005年11月投产应用,经过流程调试、设备调试阶段后,进入工业应用阶段,表1为调试正常后至2006年7月的生产阶段累计指标,并将其与预期指标相比,结果表明,在原矿品位相当的情况下,所得的精矿高2.31%,尾矿品位低0.16%,所得的回收率高0.79%。

一期于2005年11月投产至今,设备运行平稳,设计、制造达到生产要求,在浮选机中上部形成了悬浮层,泡沫层稳定,没有翻花、沉槽现象,泡沫层厚度可根据工业要求进行调节,液位和充气量自动控制系统工作正常,控制精度满足工艺要求,显著提高了冶炼炉渣的回收效率,各粒级浮选指标均比较理想。二期于2008年投产,两期共使用了30台40m3浮选机和18台8m3浮选机。

冶炼炉渣专用浮选机有效的解决了冶炼炉渣浮选比重大、浓度高、易沉槽的技术难题,取得了一定的经济效益和社会效益,并且该成果在国内外进行了大量的推广应用。该型号浮选机已在首钢秘鲁铁矿、首钢矿业公司三赢铁矿、承德双滦建龙矿业有限公司、河北顺达矿业有限责任公司、山东阳谷祥光铜业有限公司、铜陵 金口岭炉渣厂、铜陵有色集团稀贵金属分公司等单位得到应用。

5、结论

(1)生产累计指标与预期指标相比:在原矿品位相当的情况下,所得的精矿高2.31%,尾矿品位高0.16%,所得的回收率高0.79%,证明浮选机浮选效果好,满足设计要求。

(2)冶炼炉渣选加盟设备于2005年11月投产应用,经过8个月工业考察,设备运行平稳,未出现任何故障,设计、制造达到生产要求,浮选机搅拌力强,在浮选机中上部形成了悬浮层,泡沫层稳定,没有翻花现象、沉槽现象,泡沫层厚度可根据工业要求进行调节,液位和充气量自动控制系统工作正常,控制精度满足工艺要求,各粒级浮选指标均比较理想。

(3)40m3冶炼炉渣浮选机工业应用成功,丰富了炉渣浮选机的放大理论,为系列化浮选机提供了科学依据。

(4)江西铜业集团贵溪冶炼厂采用冶炼炉渣浮选机回收转炉渣和电炉渣混合物中的铜,解决了冶炼炉浮选比重大、浓度高、易沉槽的技术难题,取得了一定的经济效益和社会效益,并且该成果在国内外进行了大量的推广应用,为选矿技术的发展增添了一种可选择的新装备。

转载请注明来源:www.cnqiumoji.com

上一篇:某高硫磁铁矿选矿工艺流程试验研究 下一篇:棒磨机系统功能与控制流程