棒磨机的振动处理方法

1、棒磨机组现状

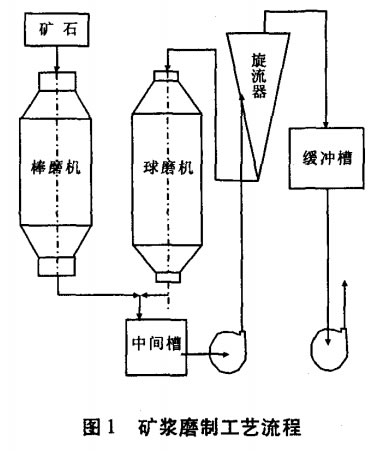

某选矿公司扩产的矿浆制备工序中选用了一段开路磨矿加二段闭路磨矿的串联磨制工艺(如图1),其中一段磨选用了φ3200mm×4500mm棒磨机。

棒磨机在无负荷试车(不加棒)时运行稳定,全静压主轴承供油压力在0.45MPa~0.55MPa,进出料端中空轴浮动油隙在0.5mm左右,油膜均匀,油温稳定在48℃以下。齿轮部自动喷油润滑装置运行可靠,小齿轮轴承座的径向、轴向振动幅值均在0.06mm以下,完全符合安装试车标准。

棒磨机投用后,发现出料端主轴承钢筋混凝土(砼)基础是晃动严重。

加入钢棒后试车发现,一是齿轮部有明显的周期性冲击,二是齿轮部径向振动较大,振动值达0.12mm~0.18mm,轴向振动略有增大,三是大齿轮边缘的密封件与齿轮罩的密封件摩擦,已造成密封组件局部损坏,四是固定在齿轮罩上的自动润滑喷嘴损坏频繁。

2、棒磨机振动分析

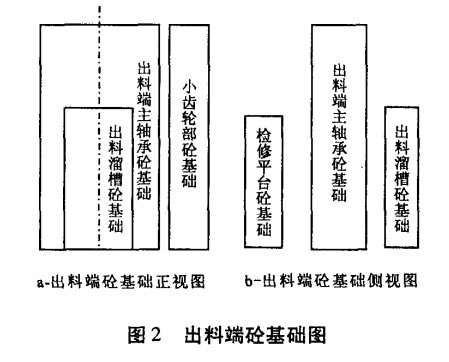

(1)棒磨机的主电动机功率为630KW,筒体转速16r/min,装棒量65吨。棒磨机采用的是边缘传动,传动大齿轮固定在出料端盖的大法兰上,传动力矩主要集中在出料端混凝土基础上。出料端主轴承混凝土基础(如图2)长宽高L×B×H=3000mm×850mm×4400mm,对比同型号棒磨机的基础结构,可以判定混凝土基础晃动的原因是基础薄弱。

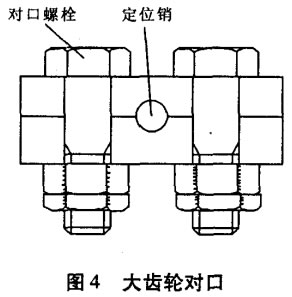

(2)棒磨机大个子轮是对半部分式结构,每到对口接触瞬间都有明显的冲击振动,说明大齿轮对口处制造或安装精度不良。

(3)负荷试车时,由于出料端的混凝土基础晃动,引起动态下大齿轮的径向跳动与轴向跳动量严重超标,破坏了齿轮的啮合间隙与啮合稳定性,导致齿轮部振动增大,同时引起棒磨机筒体的窜动量增大,并导致密封组件摩擦与润滑喷嘴损坏。

综上分析,导致棒磨机振动大的主要原因是混凝土基础薄弱。

3、磨机振动处理

针对棒磨机存在的问题,进行了如下处理。

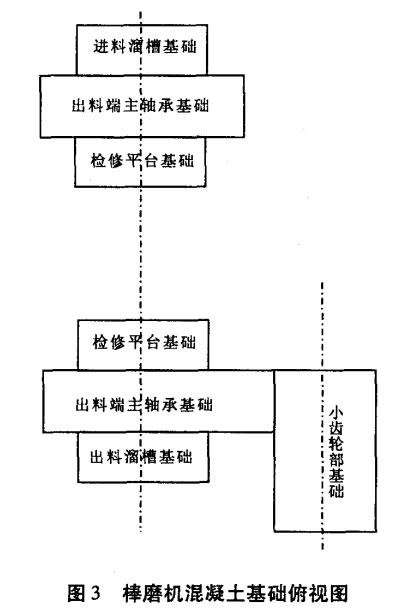

(1)加固棒磨机混凝土基础(如图3)。

将棒磨机出料端主轴承平台、检修平台、出料溜槽平台、小齿轮部基础的混凝土表面清理干净,并凿出其中的螺纹钢主筋,用φ25的螺纹钢主筋梆扎,间距250mm,φ16mm的圆钢作辅筋梆扎,间距125mm,冲洗干净结合面,浇注C30混凝土。连接出料端、检修平台、出料溜槽平台、小齿轮部的混凝土,形成十字形联体基础。以同样的方法与标准连接进料端主轴承、进料平台与检修平台的混凝土基础。

(2)调整大齿轮的跳动误差,调整齿轮啮合间隙。

松开大齿轮与筒体的联接螺栓与对口螺栓,用慢转系统盘车,将大齿轮均分8个点,用千分表测定大齿轮的径向跳动与端面跳动,选择齿轮联接螺栓的先后坚固顺序,以调整大齿轮的径向与端面跳动值。坚固对口螺栓(如图4),采用力矩扳手紧固,要求每条对口螺栓的预紧力一致,并加装防松螺母,以保证大齿轮周节精准。

(3)调整齿轮啮合间隙。调整小齿轮及其传动轴,将齿顶间隙由原有的(8.5±1)mm提高到(9.3±1)mm,并进行系统找正,降低了加工误差与安装误差及基础晃动对齿面啮合的影响。

4、处理后的效果

棒磨机基础经加固处理,运行效果良好。

(1)进出料端分别形成十字联体基础,消除了出料端混凝土基础的晃动现象。

(2)齿轮部振动由0.12mm降低0.06mm~0.08mm,对口处冲击振动明显减小,符合运行标准。

(3)棒磨机筒体窜动量减小,消除了齿轮密封组件摩擦,保证了齿轮部的密封条件,齿轮部自动润滑装置运行稳定,进一步改善了齿轮润滑状况。

上一篇:棒磨机系统功能与控制流程 下一篇:新型选铁设备摇床床面的分选机理